Additive Fertigung

Die Additive Fertigung ist ein digitales Produktionsverfahren bei dem Objekte aus 3D Modelldaten Schicht für Schicht erzeugt werden. Rauschert nutzt die Stereolithografie und druckt im DLP Verfahren (Digital Light Processing). Dabei ist das Keramikpulver homogen in einem flüssigen UV-sensitiven Kunststoff verteilt. Durch gezielte lokale Belichtung härtet das Flüssigharz aus. Die Bauplattform wird nach jedem Belichtungsschritt nach oben bewegt und somit das Bauteil Schicht für Schicht zusammengesetzt. Beim anschließenden Brennprozess wird der Kunststoff ausgebrannt und die Keramikpartikel zu einem dichten Bauteil versintert.

Vorteile des 3D-Drucks

Mit dem stereolithografischen 3D Druck werden dichte Keramiken erzeugt. Es können durch die hohe Auflösung von 40µm komplexe Geometrien mit hoher Druckqualität und engen Toleranzen gefertigt werden. Zudem sind Hohlräume und Hinterschneidungen möglich, die teilweise nur über den 3D Druck herstellbar sind. Weitere Vorteile sind die kurzen Fertigungszeiten, sparsamer Materialverbrauch und der Verzicht auf die Beschaffung von Werkzeugen.

Das eingesetzte Material ist reines Al2O3 (99,9%). Die Stärken von Al2O3 sind:

-

-

- hohe Härte

- Dichte ~3,95 g/cm³

- Korrosions- und Oxidationsbeständigkeit

- Verschleißbeständigkeit

- elektrische Isolation

- Hochtemperaturbeständigkeit bis über 1600°C

-

Hinweise zur Konstruktion

Grundlage für die Bearbeitung ist eine CAD-Datei (idealerweise STP-Format).

Die maximale Abmessung zu fertigender Bauteile ist mit 74x41x80mm zu berücksichtigen.

Überhänge (Grenzwinkel ca. 45°) und Überstände (>2mm) müssen gestützt werden. Nach Entfernung der Stützstruktur ist die Oberfläche an diesen Stellen aufgeraut. Durch eine geschickte Konstruktion lassen sich Stützstrukturen möglicherweise vermeiden. Dazu ist z. B. die Ausgangsfläche des Bauteils idealerweise flach zu gestalten.

Die Wandstärken sind idealerweise zwischen 0,3 und 10mm.

Scharfe Kanten und Ecken führen leicht zu Rissen beim Sintern, so dass Rundungen bevorzugt werden.

Rückstände der Suspensionsflüssigkeit werden im Reinigungsprozess nach dem Druck entfernt. Dafür empfiehlt es sich Bohrungen und Kanäle nicht kleiner als 0,5mm zu gestalten. Hohlräume sollten von außen zugänglich und nicht vollkommen geschlossen sein.

Wir bieten Ihnen maßgeschneiderte Bauteile

-

-

- ab der Stückzahl 1 bis zu einer mittleren Seriengröße

- kurze Lieferzeiten bei gleichzeitig effizienter Preisgestaltung

-

Probieren Sie es aus!

Additive Fertigung von Kunststoff

Neben 3D gedruckten Keramikbauteilen, haben wir zusätzlich die Möglichkeit Kunststoffbauteile zu fertigen. Dabei kommt ebenfalls das DLP-Verfahren zum Einsatz. Der maximale Bauraum des Kunststoff 3D Druckers ist 130 (L) x 72 (B) x 108 (H) mm.

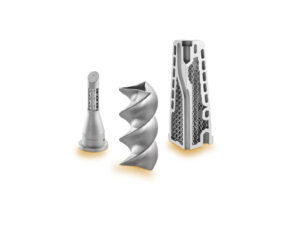

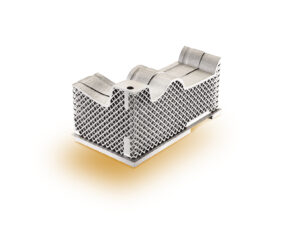

Additive Fertigung von Metallbauteilen für den Formen-, Werkzeug- und Montagebau

Unsere Expertise im Bereich pulverbettbasiertes Laserschmelzen eröffnet uns die Möglichkeit, Bauteile von höchster Präzision und nahezu vollständiger Formfreiheit zu erschaffen.

Die dafür eingesetzten modernen Anlagen bieten mit einem Bauraum von 250 x 250 x 200 mm ideale Voraussetzungen für deren Fertigung. In einem dynamischen Prozess werden hierbei dünne Schichten aus metallischem Pulver auf einen Grundkörper aufgetragen und anschließend mit einem Laser auf den Punkt genau zur gewünschten Kontur verschmolzen.

Dieses Verfahren eröffnet nahezu unbegrenzte Möglichkeiten in der Bauteilgestaltung, inklusive erheblicher Gewichts- und Volumenreduktion und individuell angepasster, konturnaher Kühlkanäle. Darüber hinaus ermöglicht unsere Technologie die kosteneffiziente Erstellung von hybriden Bauteilen, die auf kundenspezifische, industrielle Anforderungen im Formen-, Werkzeug- und Montagebau zugeschnitten sind. Wir arbeiten mit einer Vielzahl von 3D-/CAD-Datenformaten, darunter STEP, Solid Works und STL. So stellen wir sicher, dass jedes Detail unserer Produkte mit höchster Präzision umgesetzt wird.